Насадка СПН 3,5*3,5 мм (0,25 мм) медь 500 г

Насадка для очистки паров спирта от сивушных примесей и серы. Полученный напиток отличается чистым вкусом и мягким приятным ароматом.

Насадка является сыпучей, т. е. чтобы зафиксировать ее в колонне, требуется пыж. Как правило, его делают из насадки Панченкова.

Отдельная спиралька имеет размеры 3,5 на 3,5 мм с толщиной в 0,25 мм.

Закажите насадка СПН 3,5*3,5 мм (0,25 мм) медь 500 г на сайте

В Вашем городе нет магазина «Колба». Мы отправим заказ

почтой в любую точку России. Отправка из головного склада

в Кирове. Срок доставки -2 дней. Подробности читайте ниже.

Как заказать если в моем городе нет магазина «Колба»?

Если в Вашем городе нет магазина, отправим заказ почтой в любую точку России. Отправка из головного склада в Кирове. Срок доставки -2 дней.

Как доставят мой заказ?

Отправляем посылки почтовыми службами «DPD», «СДЭК» и «Почта России».

Сколько стоит доставка в мой город?

Стоимость доставки зависит от веса посылки и адреса получателя. После оформления заказа на сайте, Вам перезвонит наш менеджер и поможет выбрать подходящий по цене и срокам способ доставки.

Так же узнать о сроках и стоимости доставки можно позвонив на горячую линию 8 800 222 80 11.

Как мне оплатить заказ, если я живу в другом городе?

Есть два способа:

- 1) Наложенный платеж.

Оплата при получении на почте. Вы сможете посмотреть содержимое посылки и только потом оплатить.

Оплата при получении на почте. Вы сможете посмотреть содержимое посылки и только потом оплатить. - 2) Оплатить заказ на сайте картой Visa, Master Card, Яндекс Деньги.

Отзывов нет. Напишите первым.

Поделитесь с другими покупателями своим опытом. Расскажите о

достоинствах и недостатках товара. Ваш комментарий поможет

другим клиентам сделать правильный выбор.

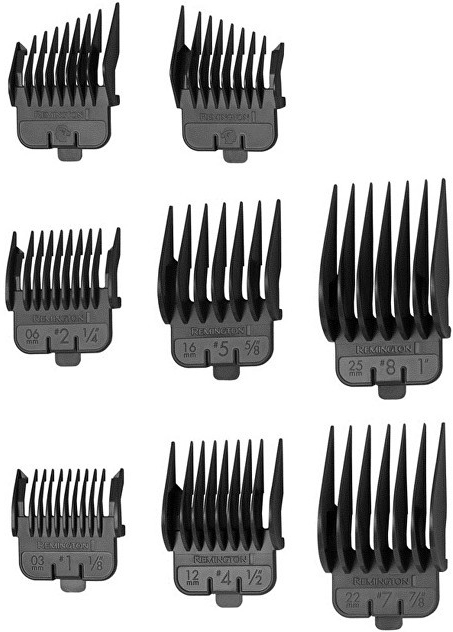

размеры в мм. Какие бывают насадки и как их надеть? Какая есть самая большая насадка?

Машинки для состригания волос используют в салонах, оказывающих парикмахерские услуги, и на дому. Эти устройства имеют различную комплектацию и оснащаются разборными насадками, между которыми имеется немало отличий.

Особенности

Описание насадки на машинку для стрижки волос включает материал, из которого она сделана, размеры и другие параметры. Изделия такого типа выпускают в виде пластиковых гребней, отличающихся длиной. В продаже можно встретить узкие и широкие насадочные элементы, односторонние и двухсторонние.

Изделия такого типа выпускают в виде пластиковых гребней, отличающихся длиной. В продаже можно встретить узкие и широкие насадочные элементы, односторонние и двухсторонние.

Машинки комплектуются разным количеством насадок, и чем их больше, тем больше видов стрижек можно создавать с их помощью. Подобные аксессуары могут встраиваться в парикмахерское устройство и представлять собой съёмную конструкцию.

Встречаются также универсальные разновидности, которые подходят для любых машинок, обладающих подходящей шириной головки. Такие аксессуары пользуются большим спросом и стоят недорого.

Производители выпускают и унифицированные изделия, рассчитанные на линейку устройств одного бренда или для какой-то одной модификации. Установка на другие устройства чревата выходом из строя парикмахерского прибора, созданием некрасивой стрижки.

Насадки дают возможность выполнять разные виды причёсок, отличающихся длиной шевелюры. Их применяют для создания узоров на висках или затылочной части. Такие причёски пользуются огромной популярностью среди молодёжи.

Какими бывают?

Существует несколько видов насадок – это означает, что они открывают большие возможности в использовании машинок. Аксессуары принято классифицировать по следующим параметрам.

По предназначению

В данном случае имеется в виду, для какой конкретно стрижки предназначена та или иная насадка.

К примеру, в арсенале всех парикмахеров есть насадки для бритья головы наголо.

Мастера, создающие причёски, также пользуются фигурными аксессуарами, конусообразными, филировочными, изделиями, корректирующими бороду, полировщиками.

- Насадки, применяемые для подравнивания бороды, отличаются от обычных шириной гребня.

- При помощи фигурных создают причудливые рисунки на голове. Аксессуары из этой серии продают в наборах и по отдельности. Это незаменимый помощник стилистов-парикмахеров. Такие насадки совместимы почти со всеми машинками для стрижки.

- Филировочные модификации придают короткой шевелюре презентабельный вид. Их задействуют на финальной стадии стрижки, состригают кончики волос на различной длине, придавая причёске аккуратный естественный облик.

- Насадками, имеющими форму конуса, комплектуют определённые виды машинок и применяют их для корректировки бороды, а в некоторых случаях и для удаления растительности в носу.

- Полировщиками называют инструменты, с помощью которых корректируют причёски с посечёнными кончиками.

По длине шага стрижки

Ещё один критерий, по которому различаются насадки – это размеры. Аксессуары принято классифицировать на группы в соответствии с высотой несрезаемой шевелюры. Чем больше насадок в комплектации, тем больше возможностей появляется у парикмахеров в создании причёсок.

Стандартный комплект включает 3-7 насадок с шагом 3 мм, 6 мм и более. Самая большая деталь имеет размер 3,5 см. Максимальная комплектация – это выбор профессиональных парикмахеров. Люди, которые делают стрижки на дому, обычно ограничиваются четырьмя насадками.

В односторонних моделях гребень располагается с одной стороны. В случае с двусторонними изделиями гребни фиксируются с двух сторон и делятся на пары, к примеру, 3 и 6 мм.

Большинство парикмахеров приобретает сразу несколько разновидностей насадок, чтобы не иметь ограничений в создании стрижек, постоянно совершенствовать своё мастерство.

Материалы

Насадки на парикмахерские машинки классифицируют и по материалу изготовления.

- Пластиковые имеют демократичную стоимость и представлены широким модельным рядом, нетребовательны в уходе, просты в использовании.

- Металлические обычно производят из нержавеющей стали. Детали из металла довольно дорогие и массивные, при этом они обладают продолжительным сроком службы.

- Силиконовые. Насадки из этого материала стали выпускать не так давно. Они лёгкие, долговечные, приятные для кожи, не провоцируют раздражения, не могут поцарапать.

При выборе материала нужно ориентироваться на бюджет, интенсивность применения прибора и индивидуальные предпочтения.

Как выбрать?

Правильный подбор насадок влияет на качество работы парикмахеров и срок службы машинок.

- Если парикмахерское оборудование покупается для домашней эксплуатации, рекомендуется приобретать вспомогательные аксессуары отдельно. Выбирать нужно насадки, которые будут использоваться постоянно. Лучше всего отдавать предпочтение пластиковым и силиконовым изделиям.

- Беспроигрышный вариант – универсальные насадки, сочетаемые со всеми моделями машинок. Они доступны по цене и не проигрывают в качестве унифицированным.

- Если машинкой предстоит пользоваться регулярно, стоит укомплектовать её насадками из силикона либо пластмассы.

К преимуществам таких изделий относят прочность и продолжительный срок службы. Количество аксессуаров подбирают в соответствии с типами стрижек, которые планирует делать парикмахер. Можно купить сразу целый комплект насадок для создания различных причёсок.

К преимуществам таких изделий относят прочность и продолжительный срок службы. Количество аксессуаров подбирают в соответствии с типами стрижек, которые планирует делать парикмахер. Можно купить сразу целый комплект насадок для создания различных причёсок.

На этапе выбора аксессуаров на машинку для стрижки внимание следует акцентировать на их цене, фирме-изготовителе и основных характеристиках. При покупке всегда учитывайте предназначение изделия.

Как надеть и снять?

Насадку нужно не только выбрать, важно знать, как правильно её надевать на машинку. Если человек ранее не пользовался прибором для стрижки, у него могут появиться сложности с тем, чтобы поменять вспомогательный аксессуар.

- Для того чтобы надеть одностороннюю насадку немного нажмите на основание, прилегающее к головке устройства, и сместите вперед. Надевать нужно аккуратно, пока не раздастся едва уловимый щелчок. Подберите насадку оптимального размера и прижмите её как можно плотнее к головке прибора. После этого толкающими движениями загоните аксессуар в пазухи. В ряде модификаций после прижатия насадки к машинке нужно с силой придавить её, и на этом установка закончится.

- В случае с двусторонней разновидностью выберите подходящий аксессуар и приложите его к верхней части устройства. Плотно сожмите деталь с боковых сторон и наденьте на прибор. Снимают аксессуар аналогичным способом.

- Если внимательно посмотреть, то можно заметить, что у большинства машинок есть миниатюрные отверстия на лезвиях вверху. В них и должны оказаться выпуклости, находящиеся по центру двусторонней насадки.

С надеванием и снятием детали легко справиться – этот навык приходит очень быстро, особенно если пользоваться машинкой регулярно. Чтобы поставить аксессуар требуется всего несколько минут.

Чтобы поставить аксессуар требуется всего несколько минут.

Правильный выбор насадок обеспечит удобную эксплуатацию машинки для стрижки, позволит создавать красивые причёски.

О видах насадок смотрите далее.

Домашние пивоварни, дистилляторы | Тульский Пивовар

Дистиллятор НКТ-1 — это недорогой вариант дистиллятора, выдающий очень высокое качество продукта. Сокротив количество разборных соединений аппарата, была достигнута хорошая экономия в цене, без потери качества продукта

Подвод воды — штуцер-трубка d10мм

Аппарат может работать в следующих режимах:

1) Режим простой дистилляции — этот режим отличается от потстил только тем, что его используют при перегонке фруктовых и зерновых браг. Дистилляция происходит без подачи воды в первый холодильник (дефлегматор)

2) Режим укрепления. В этом режиме необходимо подключить в работу дефлегматор. Используется этот режим при перегонке из спирта сырца в продукт. Дефлегматор не дает пройти примесям, что укрепляет напиток. Так же необходимо установить сетку панченкова (которая идёт в комплекте), которая так же даст укрепление напитку, за счёт массообмена (встречи флегмы с паром) на всей площади сетки. Скорость отбора в таком режиме не превышает 2,5 литра в час. Крепость до 94 градусов.

Особенность этой модели в устройстве дефлегматора — он рассчитан таким образом, что его не нужно регулировать, достаточно подать воду на него последовательно (перед или после основоного холодильника). Другими словами вы регулируете только подачу мощности, как в классическом самогонном аппарате, но качество продукта получается в десятки раз выше.

Другими словами вы регулируете только подачу мощности, как в классическом самогонном аппарате, но качество продукта получается в десятки раз выше.

Цифровой термометр проходит насквозь, точно измеряя температуру пара. Это достигнуто благодаря специальному нипельному зажиму с силиконовым уплотнителем, в котором термометр герметично фиксируется. (Многие производители ради экономии вваривают для термометра трубку, заглушенную на конце, при таком варианте измерения будут далеко не точными)

В целом самогонный аппарат «НКТ» — это универсальная система. Существует огромное количество дополнительного оборудования, которое можно использовать совместно с этим аппаратом.

Состав самогонного аппарата без бака:

— Царга (до дефлегматор) 400мм

— Дефлегматор (труба в трубе) 130мм — 1шт

— Холодильник кожухотрубный (3 трубки)

— Цифровой термометр — 1шт

— Насадка Паченкова РПН-нерж — 4 пыжа

Технические характеристики:

— Марка стали — пищевая нержавеющая AISI 304

— Диаметр труб — 38 мм

— Тип соединения Tri-Clamp 1,5 дюйма

Дульная насадка (0,75) средний чок 63 мм с резьбой под ДТК для ИЖ-18/ МР- 153/ М

информация о товаре

Дульная насадка (0,75) средний чок 63 мм с резьбой под ДТК для ИЖ-18/ МР- 153/ МР-233 12 кал ИМЗ

Удлиняющий дульный насадок 12 калибра к гладкоствольным охотничьим ружьям для стальной дроби (STEEL). Дульное сужение средний чок 0.75 мм. Насадок дульный входит в «ПЕРЕЧЕНЬ СМЕННЫХ ДУЛЬНЫХ НАСАДКОВ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПОСТАВКИ РЕМОНТНЫМ ОРГАНИЗАЦИЯМ» к охотничьим ружьям: ИЖ-18ЕМ, ИЖ-18М-М, ИЖ-27ЕМ, ИЖ-27М, ИЖ-43, ИЖ 43-1С, ИЖ-43Е, ИЖ-43Е-1С, ИЖ-43К, ИЖ 43КН, МР-133, МР-153, МР-233ЕА.

Или по новой классификации завода: MP-18EM-M, MP-18М-М, MP-27ЕМ, MP 27М, MP-43, MP-43-1С, MP-43Е, MP 43Е-1С, MP-43К, MP-43КН, МР-133, МР-153, МР-233ЕА.

Характеристики

Габаритные размеры 63 мм (общая длина) Х 21 мм (наружный диаметр).

Увеличивает длину оружия на 22 мм.

Вес около 35 г.

Пазы под ключ в передней части и накатка на корпусе для удобства откручивания/ закручивания.

Длина резьбы 21 мм.

Материал – ствольная сталь.

Защитное покрытие наружной поверхности — Хим.Окс.прм (химическая оксидация с пропиткой маслом) и Хим.Фос.Лкп (химическая фосфатизация с нанесением лакокрасочного покрытия).

Цвет черный.

Упаковка – п/э пакет.

Обозначение БД 58-001-04.

На боковой поверхности нанесена маркировка.

Производство ФГУП «Ижевский механический завод» (ИжМех).

Читать полностью описание

Изготавливаются насадки удлинители со следующими дульными сужениями: 1.0 Чок одна риска. 0.75 Получок с напором две риски, 0.5 Получок три риски 0.25 Циллиндр с напором четыре риски, 0.0 Циллиндр без рисок. Слабый чок или цилиндр с напором ? сужение до 0,25, обеспечивает кучность боя 40-45% при стрельбе любыми номерами дроби и картечи. Может применяться для стрельбы пулями всех типов. Получок — сужение до 0,5. Кучность боя 50-55%.Допускает использование дроби и картечи всех размеров и всех типов пуль, но при снаряжении патронов круглой пулей необходимо убедится, что она свободно проходит через дульное сужение. При стрельбе круглой пулей с поясками («Спутник») или в полиэтиленовом контейнере зазор между стенками ствола и телом (не поясками) пули должен быть не менее 0,5 мм. Это условие следует соблюдать при стрельбе круглой пулей из ствола с любыми чоковыми сужениями. Средний чок или чок ? ? сужение до 0,75. Позволяет получить кучность боя 55-60%. Как и получок, пригоден для стрельбы любой дробью, картечью и пулями. Круглая пуля должна свободно проходить через дульное сужение. Полный чок — сужение до 1. Кучность боя средними и мелкими номерами дроби достигает 60-70%. Показатели боя крупной дробью и картечью неустойчивы, при стрельбе ими уменьшается постоянство боя от выстрела к выстрелу и ухудшается характер осыпи (увеличиваются «окна» между дробинами). Возможна стрельба специальными пулями и круглой пулей с соблюдением всех указанных выше предосторожностей.

При стрельбе круглой пулей с поясками («Спутник») или в полиэтиленовом контейнере зазор между стенками ствола и телом (не поясками) пули должен быть не менее 0,5 мм. Это условие следует соблюдать при стрельбе круглой пулей из ствола с любыми чоковыми сужениями. Средний чок или чок ? ? сужение до 0,75. Позволяет получить кучность боя 55-60%. Как и получок, пригоден для стрельбы любой дробью, картечью и пулями. Круглая пуля должна свободно проходить через дульное сужение. Полный чок — сужение до 1. Кучность боя средними и мелкими номерами дроби достигает 60-70%. Показатели боя крупной дробью и картечью неустойчивы, при стрельбе ими уменьшается постоянство боя от выстрела к выстрелу и ухудшается характер осыпи (увеличиваются «окна» между дробинами). Возможна стрельба специальными пулями и круглой пулей с соблюдением всех указанных выше предосторожностей.

Обзор мясорубки Gemlux GL-MG5Pro

Мясорубка Gemlux GL-MG5Pro почти неотличима визуально от уже протестированной в лаборатории iXBT GL-MG500SS того же производителя, чрезвычайно нас впечатлившей. И все же в названии сегодняшней нашей подопытной есть Pro, что намекает на принадлежность прибора к сегменту профессиональной техники. Казалось бы, лучше уже некуда, но вдруг Gemlux снова нас удивит?

Характеристики

| Производитель | Gemlux |

|---|---|

| Модель | GL-MG5Pro |

| Тип | электрическая мясорубка |

| Страна производства | Китай |

| Гарантия | 1 год |

| Заявленная мощность | 500—550 Вт |

| Время непрерывной работы | 10 минут |

| Материал корпуса | алюминий |

| Материал съемной головки | алюминий |

| Материал ножа и решетки | нержавеющая сталь |

| Ножевые решетки | малая (отверстия 3 мм), средняя (4 мм), большая (8 мм) |

| Диаметр решеток | 72 мм |

| Высота горловины мясорубки | 12 см |

| Диаметр загрузочного отверстия | 4 см |

| Максимальная высота емкости для фарша | 14 см |

| Тип управления | механический (поворотный переключатель) |

| Количество скоростей | 2 |

| Реверс | есть |

| Защита от перегрузок | есть |

| Дополнительные аксессуары в комплекте | две насадки для изготовления сосисок (малая и большая) |

| Отсек для хранения шнура | под днищем |

| Отсек для хранения насадок | в толкателе |

Коэффициент производительности iXBT. com по результатам теста com по результатам теста | 1,6 кг/мин |

| Вес | 5,9 кг |

| Габариты (Ш×В×Г) | 170×335×382 мм |

| Длина сетевого кабеля | 1 м |

| Розничные предложения |

Комплектация

Мясорубка упакована во внушительную коробку, оформленную в фирменном сдержанном стиле Gemlux: на черно-бирюзовом фоне фото прибора, мощность, напоминание о функции реверса. На боковых гранях — изображения комплектующих. Ничего лишнего. Вот только ручки нет, а она бы не помешала: коробка большая и тяжелая, под мышкой не перенесешь.

Вскрыв коробку, внутри мы обнаружили:

- корпус мясорубки

- горловину, шнек, среднюю решетку и нож

- толкатель, с запрятанными в нем большой и малой решетками, двумя насадками для приготовления сосисок и кольцом для приготовления сосисок

- загрузочный лоток

- зажимную гайку

- инструкцию и гарантийный талон

Все элементы GL-MG5Pro упакованы в полиэтиленовые пакеты и зафиксированы между тремя пенопластовыми блоками. Отверстия для деталей в пенопластовых блоках сделаны так, что упаковать мясорубку обратно не составит проблемы: совершенно очевидно, куда и как укладывается каждый элемент.

На первый взгляд

Выглядит GL-MG5Pro внушительно и качественно. Металл увесистого корпуса идеально гладкий, без единой зазубринки, зажимная гайка, похожая на штурвал, обеспечивает максимальное закручивание, так что попадание продуктов под резьбу крайне маловероятно. На правом боку прибора расположен поворотный переключатель. Удобная ручка облегчает переноску с места на место.

На дне — четыре устойчивые ножки, вентиляционные отверстия, шильдик с технической информацией и кнопка «Сброс» (о ней чуть позже). Отсек для хранения шнура очень удобный: шнур легко оборачивается вокруг выступа, а вилка отлично ложится в соответствующее углубление.

Гнездо, в которое вставляется горловина, внушает доверие — сделано основательно. Горловина вставляется до упора и закрепляется нажатием фиксирующего рычага вниз. Решение сколь простое, столь и надежное.

Горловина, шнек и зажимная гайка выполнены из алюминия. Как мы уже говорили, гайка, сделанная в форме колеса (традиционной для профессиональных мясорубок), закручивается накрепко и при этом легко снимается.

Формовочные диски из нержавеющей стали впечатляют: толщина 7 мм, идеальная обработка — гладкая поверхность, а края отверстий такие острые, что, кажется, можно об них порезаться.

Нож из нержавейки похож на сюрикен. Gemlux оставил нам простор для множества заточек.

Лоток огромный — 28 на 21 см. Кажется, в него влезет не один килограмм мяса.

Толкатель выполняет функцию контейнера для насадок и формовочных решеток — ход классический и, наверно, самый рациональный.

С помощью пластиковых насадок можно приготовить и сардельки, и тонкие сосиски типа венских.

Что ж, выглядит GL-MG5Pro замечательно: массивный корпус и мощные формовочные диски настраивают на серьезный лад, надежная зажимная гайка предотвратит «аварию на производстве», а вместительный загрузочный лоток обеспечит непрерывную работу с большим количеством продуктов.

Разборка

Традиционно, мы производим разборку интересных мясорубок с целью добраться до редуктора. Gemlux GL-MG5Pro — безусловно, очень интересная мясорубка.

Корпус редуктора металлический.

А вот сам редуктор странный: на три металлические шестерни приходится две пластиковых. Получается следующее чередование (начиная с вала): металл — пластик — металл — пластик — металл — металл. С какой целью это сделано, мы не поняли. Может, для уменьшения уровня шума?

Количество смазки выглядит достаточным, но большим его назвать нельзя.

Инструкция

Паспорт GL-MG5Pro — 8-страничная черно-белая брошюра. Традиционно для профессиональных приборов информация в ней изложена лаконично, при этом много иллюстраций — допустить ошибку при сборке прибора не получится.

Традиционно для профессиональных приборов информация в ней изложена лаконично, при этом много иллюстраций — допустить ошибку при сборке прибора не получится.

Рецептов в инструкции нет, зато присутствуют полезные советы по подготовке продуктов к измельчению и рекомендации по приготовлению сосисок, которые очень пригодятся новичкам колбасного дела.

Управление

Управление очень простое: профессионалу ни к чему тратить время на то, чтобы разбираться с миллионом лишних кнопок. Панель управления — один рычаг и 4 положения: Off, 1, 2 и Rev. Скорости переключаются по часовой стрелке, реверс запускается поворотом переключателя против часовой стрелки и удержанием его в соответствующем положении.

В случае застревания продукта в механизме двигатель останавливается. Тогда необходимо немедленно выключить GL-MG5Pro (положение Off) и нажать кнопку «Сброс» на нижней панели прибора. После этого для очистки шнека надо три раза быстро включить и выключить режим обратного хода.

Эксплуатация

Конечно, перед использованием мы помыли все съемные детали с мягким моющим средством, а нож и решетки на всякий случай смазали тонким слоем масла (в инструкции соответствующих рекомендаций мы не нашли, но такой прием позволит уберечь детали от окисления).

Что собирать, что разбирать прибор было просто, все детали соединялись друг с другом играючи, как части дорогого качественного конструктора.

В работе GL-MG5Pro проявила себя прекрасно. Огромные порции мяса перерабатывались быстро и беспроблемно, причем мясорубка как будто не замечала разницы между мягким свиным окороком и кошмарной жилистой говядиной. Функция реверса пригодилась единожды, с перегрузками двигателя или нагревом корпуса мы не сталкивались — только при долгой работе появлялся легкий технический запах, но продуктам он не передавался. Шнек неизменно оставался чистым, на ноже после разборки обнаруживалось минимальное количество отходов: в основном это были жилки. Даже при выполнении тяжелых задач мясорубка крепко стояла на ножках, не вибрировала и не съезжала.

Удобно, что под горловиной помещается даже очень большая миска, так что без проблем можно накрутить фарша впрок.

Вот только шумит GL-MG5Pro сильно — это минус. Терпеть этот громкий звук придется недолго благодаря высокой производительности прибора — это плюс.

Уход

Корпус GL-MG5Pro следует протирать влажной тканью. Съемные детали запрещено мыть в посудомоечной машине — только вручную, с мягким моющим средством, без применения абразивных средств. Делать это, естественно, необходимо после каждого использования.

Наши измерения

Энергопотребления во время работы мясорубки замерялось с помощью ваттметра. Максимальная зафиксированная мощность — 508 Вт при обработке жилистой говядины. В среднем же при обработке «сложного» мяса энергопотребление колебалось примерно в границах 300—350 Вт. При обработке более удобоваримого сырья ваттметр показывал 200—250 Вт на 1-й скорости и 250—350 Вт на 2-й скорости.

Практические тесты

Стандартное тестирование по методике iXBT.com

Для оценки производительности мы использовали охлажденную часть свиного окорока без костей, пленок и большого количества жира, прокрутив ее через решетку со средними отверстиями.

Коэффициент производительности iXBT для Gemlux GL-MG5Pro составил 1,6 кг/мин. Это отличается от 2,7 кг, заявленных производителем, но, впрочем, мы не припоминаем, чтобы результаты наших тестов когда-либо совпадали с заявленными. И все же такой результат мы можем оценить как очень хороший.

Мотор работал стабильно, из формовочной решетки выходил фарш прекрасного качества.

Фарш из говяжьей мякоти

На этот раз мы взяли говяжий кострец — тоже беспроблемное мясо без крупных жил и с небольшим количеством жира.

850 граммов мяса на первой скорости мясорубка обработала за 40 секунд (впрочем, в этом тесте мы сами не гнались за скоростью).

Говядина была нарублено легко и непринужденно, на ноже осталось немного мяса, которое, как выяснилось при ближайшем рассмотрении, просто не хотело оставлять в одиночестве тонкую длинную жилку.

Результат: отлично.

Фарш из жилистой говядины

Традиционный стресс-тест: говядина третьего сорта, в данном случае подбедерок, богатый пленками и жилами.

Мы использовали крупную решетку. 1 кг этого «кошмара для мясорубки» GL-MG5Pro обработала за 48 секунд на второй скорости, ни разу не издав сигнал бедствия. Лишь пару раз мотор затихал на долю секунды, как будто набираясь сил для следующего рывка.

По окончании издевательств над прибором мы не обнаружили на ноже мяса — он задержал лишь огромную бесполезную жилищу.

Результат, на наш взгляд, идеальный — как будто мастер-мясник поработал секачами. Несмотря на сложность сырья, мясорубка приготовила из него идеальный фарш, при этом не «зажав» практически ни грамма мяса. Кажется, забрось мы в горловину говяжью ногу с костями, GL-MG5Pro и ее бы смолола.

Фарш пустили на ленивые голубцы, которые хорошенько протушили. И не скажешь, что третий сорт!

Результат: отлично.

Колбаски в венгерском стиле

Для колбасок мы смешали фарш из первых двух тестов и для сочности прокрутили в него немного жира, срезанного со свиного окорока.

В фарш добавили перец, копченую паприку, чили, немного фенхеля и аниса, тмин и пшеничное негорькое пиво. Хорошенько вымешали и отправили вызревать. Кишки промыли от соли в холодной воде, затем замочили в теплой. Когда все ингредиенты «дошли до кондиции», снабдили GL-MG5Pro большой насадкой для сосисок и на первой набили несколько длинных колбас, из которых потом и сформировали наши сардельки. Процесс шел легко, фарш отлично проталкивался в горловину и неспешно набивался в оболочку.

На следующий день обжарили лук и колбаски, залили пивом, добавили немного бальзамика и протушили.

К таким пряным колбаскам в густом пивном идеальным дополнением будет картофельное пюре. Jó étvágyat, сказали бы венгры. То бишь приятного аппетита!

Результат: отлично.

Выводы

Мясорубка GL-MG5Pro показала себя как отличный выносливый прибор. Даже самые сложные продукты она способна обработать в кратчайшие сроки, не капризничая и не требуя передышек. Надежный фиксатор-лапка, металлический корпус, отличная обработка формовочных дисков — все это вселяет надежду на то, что GL-MG5Pro прослужит верой и правдой не один год.

С GL-MG5Pro можно готовить долго и много: и мотор явно выдержит, и посуду под горловину можно поставить объемную, чтобы сразу вместила килограмма 3, а то и больше, фарша — для тех, кто любит готовить впрок, например. А диаметр отверстий решеток позволит готовить еще и разнообразно.

Плюсы:

- металлический корпус

- мощная и производительная

- отличный набор аксессуаров

Минусы:

- высокий уровень шума

фреза-шарошка, ножницы, сверчок, коронки, заклепочник

Кто не сталкивался во время ремонта с необходимостью разрезать металлическую деталь? Среди мастеров скорее всего не найдется человека, который отказался бы от мощного портативного инструмента. В большинстве случаев используется:

- диск болгарки;

- фрезеровочная установка;

- ножницы для резки металла.

Но современный рынок электроинструментов не стоит на месте, и уже сейчас существует насадка на дрель для резки металла.

Для чего нужны насадки

Различные типы фрезы в результате многократных повторных движений высекают металл при помощи матрицы. В итоге прочный метал поддается обработке. Таким образом мы режем, проделываем отверстия или шлифуем металлическую поверхность. Точечные воздействия позволяют работать аккуратно, не нарушая структуру элементов. Помимо этого, сохраняется естественный защитный слой изделия.

Пользуясь насадками, можно воздействовать на такие металлы:

- двухмиллиметровые алюминиевые пластины;

- медные, латунные, железные, цинковые и стальные элементы;

- оцинкованные детали толщиной 1,5 мм;

- нержавейку толщиной 0,8 мм.

Использование дрели

Ни для кого не секрет, что дрель можно использовать не только как сверло, но и как многофункциональный инструмент. Существует целый набор различных приспособлений, облегчающих труд рабочего.

К примеру:

- фреза по металлу для дрели позволяет избежать монотонной ручной работы напильником;

- насадка ножницы на дрель обеспечивает возможность резать металлические листы и элементы;

- насадка на дрель для резки металлочерепицы в свою очередь помогает аккуратно резать кровлю из листового металла под любым углом.

Работа с этим комплектом требует некоторой сноровки, но со временем вы поймете преимущества такого способа.

Рассмотрим подробнее каждый вариант.

Для резки черепицы

Другое название этой насадки на дрель – сверчок. Набор применяется как для гладких поверхностей, так и для профильных железных листов. Преимущество этой фрезы в возможности создания ровного среза, без заусенцев и неровностей.

Насадку для дрели сверчок удобно использовать для:

- раскроя тонколистных изделий;

- вырезания деталей из металлических листов.

Так как ее применение не зависит от пространственного расположения, вы с легкостью распилите горизонтальный, и даже вертикальный лист.

Насадка ножницы

Из всех представленных насадок эта меньше всего похожа на сверло. Она превращает дрель в электрические, а не высечные ножницы. Они работают по принципу прямого реза, рассекая металл острыми кромками при помощи механического усилия. Это более грубый способ для резки металла и пластика. Такие ножницы выполняют только прямой рез, изменить его направление в процессе работы очень трудно.

Этот набор больше подходит для беспроводных инструментов.

Фреза

По-другому эту насадку называют шарошка. Она предназначена для обработки деревянных и металлических изделий:

- шарошка заменяет собой напильник;

- значительно ускоряет процесс шлифовки;

- устраняет дефекты.

В один набор могут входить шарошки разной формы, таким образом, для каждой конкретной ситуации можно подобрать самую подходящую насадку. Некоторые из них внешне практически не отличаются от сверла.

Коронки по металлу

Помимо основных насадок, существуют и другие приспособления, например, коронка по металлу. Это специальное сверло, предназначенное для проделывания широких отверстий. Его применение обусловлено необходимостью прокладывать коммуникации. Минусом коронки по металлу считается ее грубость: края проделанного отверстия требуют дополнительной обработки. Как раз в таких случаях в дело и вступает шарошка.

Набор коронок может включать как простые кромки, так и с алмазным напылением. С их помощью можно просверлить бетонные перекрытия и толстый металлический лист.

Заклепочник

Такая насадка, как заклепочник на дрели, отличается от обычной фрезы или шарошки. Ее используют для соединения или закрепления посредством небольших заклепок. Клепание — довольно нудный процесс, если заниматься им вручную. К тому же придется использовать сразу несколько обычных клепальных инструментов. Именно поэтому клепание при помощи дрели и заклепочника пользуется большой популярностью у строителей.

Своеобразный метод крепежа требует некоторой подготовки. В деталях предварительно проделываются специальные отверстия при помощи обычных сверл. Клепанные детали надежно соединяются между собой, образуя прочное соединение.

Насадка на дрель помогает быстро и качественно обработать металл без специальных дорогостоящих станков. Их можно использовать с разными видами дрели, но мощность ее не должна быть ниже 2700 оборотов в минуту. Конечно, дрель не всегда способна заменить профессиональные инструменты, но для непостоянных ремонтных работ она подходит идеально. Плюсом также является простота использования: на овладение любой насадкой не нужно тратить много времени.

Шланг для ассенизаторской машины: рекомендуемая длина, диаметр

Специализированная техника производит очистку выгребных ям посредством такого приспособления, как шланг для ассенизаторской машины, он же необходим для работы в водоемах и намыва песка. На современных фермах и угодьях это довольно важный инструмент, так как можно использовать его в качестве дополнения для перемещения корма и зерна для скота. С помощью рукава для ассенизаторских машин можно освободить выгребные ямы от нечистот, фекалий, загрязненной воды, химикатов и прочего. Его особенности состоят в возможности использования при разных температурах, стойкости к ударам за счет размещенной внутри ПВХ спирали, а также экологичности.

Шланг ассенизаторской машины

Разновидности и материалы изготовления

Шланги на данный момент представлены двух видов: для машин и для насосов. Самостоятельно очистить яму с помощью насоса можно, если использовать плоский ассенизаторский шланг, который может быть:

- Двухслойным, то есть, произведенным из внутреннего ПВХ слоя и наружного полиэстерового, за счет чего он не скользит в руках во время использования, а также не подвержен перегибам или изломам;

Однослойный шланг

- Однослойным, то есть, только полиэстер или ПВХ.

Однослойный шланг

Для насосов используют легкие рукава, который выпускаются в Китае, Польше или Италии. Для его хранения требуется выбирать место, защищенное от света, а после использования промывать, просушивать и скручивать на катушку либо в бухту.

Длина шланга для ассенизаторской машины варьируется в пределах 6-15 метров. Увеличить ее можно посредством использования специализированных насадок. Стоимость приспособления продиктована тем, какова длина шланга для ассенизаторской машины, и из каких материалов он изготовлен.

Стоимость приспособления продиктована тем, какова длина шланга для ассенизаторской машины, и из каких материалов он изготовлен.

Ассенизаторские шланги бывают:

- Из ПВХ. Особенность материала состоит в его стойкости к ультрафиолетовому воздействию, легкость, не склонность разрушаться под воздействием химикатов и мочевой кислоты. Подходит для откачки навозной жижи. В составе шланга имеется 2 слоя: внутри размещен гладкий пластик, а снаружи видна гофрированная поверхность, которая отвечает за удобство манипуляций и максимизацию прочности.

- Из резины. Этот вид шлангов предназначен для очистки выгребных ям. Снаружи используется текстильный каркас. В качестве усиления для слоев может использоваться прочная стальная спираль.

Перед тем, как определять какая длина шланга для ассенизаторской машины вам требуется, и из какого материала он должен быть выполнен, стоит точно решить, где и как он будет использоваться. Если он будет постоянно применяться в одном месте, то фекальный насос может стать отличным вариантом. Машины предназначены для масштабных объемов работ, выезда в отдаленные места, где требуется чистка ям.

Ассенизаторский рукав из ПВХ предназначен для круглогодичного использования, так как он просто в эксплуатации, сохраняет свою эластичность, устойчив при сгибах, характеризуется прочной изоляцией снаружи, оснащен латунным штуцером для крепления. Это полностью защищенное от протечек приспособление, вне зависимости от того, какова длина шланга для ассенизатора. Определение рабочих параметров приспособлений является важным подготовительным этапом.

Длина шланга ассенизаторской машины

Если вы решили воспользоваться услугами специалистов или произвести самостоятельную очистку септика либо выгребной ямы на участке за городом, то вам требуется знать, какая длина шланга у ассенизаторской машины бывает. От этого параметра зависит то, какое будет выбрано устройство для откачки нечистот. Подсчитать, сколько метров должен быть шланг у ассенизаторской машины можно в зависимости от того, каким объемом и глубиной характеризуется ваша выгребная яма. В каждом отдельном случае параметры оборудования подбираются индивидуально.

Подсчитать, сколько метров должен быть шланг у ассенизаторской машины можно в зависимости от того, каким объемом и глубиной характеризуется ваша выгребная яма. В каждом отдельном случае параметры оборудования подбираются индивидуально.

Ассенизаторские машины подходят для септиков и выгребных ям, которые не превышают 3 метров по глубине, так как объем бочки у них ограничен.

«Максимальная длина шланга для ассенизаторской машины достигает 25 метров.»

Выбор длины шланга в зависимости от потребностей

Диаметр шланга

Данный параметр выбирается в зависимости от производительности насоса, используемого на ассенизаторе. Обычно диаметр находится в диапазоне 15-200 мм. Этот параметр напрямую показывает то количество отходов, которое будет пропущено сквозь него, то есть выкачка нечистот в зависимости от длины реализуется с помощью рукавов разного диаметра.

Ассортимент

Существуют разные модели ассенизаторских рукавов:

- Серия LTR изготавливается в России. Особенностями является стойкость к морозам, а также использование в условиях температур от -20 до +60 градусов Цельсия. Диаметр шланга ассенизаторской машины составляет 25-200 мм. Рукав является промышленным приспособлением для очистки стоков и выгребных ям от разнообразных нечистот, который предназначен для подключения в технике коммунального назначения и илососам.

- PREMflex MDSE – продукт английского производства, предназначенный для эксплуатации в условиях от -25 до +66 градусов. Рукав выполнен из эластичного ПВХ, подходит для ассенизаторов и установок с бочками, а также для разных видов илососов. Способен перемещать зерно и корма для сельскохозяйственного скота, а также смеси с наличием абразивных частиц.

- ARIZONA SUPERELASTIC – итальянский шланг, выполненный из ПВХ с дополнением в виде гибкого армирования. Предназначен для подачи и откачивания жидкостей, включая активный ил, гидросмеси, удобрения и нечистоты. Характеризуется стойкостью к нефтепродуктам и химикатам.

- AMERICA FLEX – итальянский шланг, который изготовлен из суперэластика, и предназначен для работы с разными средами при температуре от -40 до +45 градусов Цельсия. Любая длина рукава ассенизаторской машины позволяет эксплуатировать его в сочетании с мотопомпами и насосами.

- KNIDOS – качественный товар греческого производства, который откачивает воду, ил, а также химические растворы и канализационные нечистоты. Может использоваться круглый год в уличных условиях вне зависимости от того, какой диаметр рукава у ассенизаторской машины.

«Выбор того или иного типа шлангов должен производиться на базе того, какие цели и задачи перед вами стоят.»

Марина

Дата публикации:

Август 15, 2017

Рейтинг статьи:

Загрузка…

Понравилась статья?

Поделиться статьей

похожие статьи

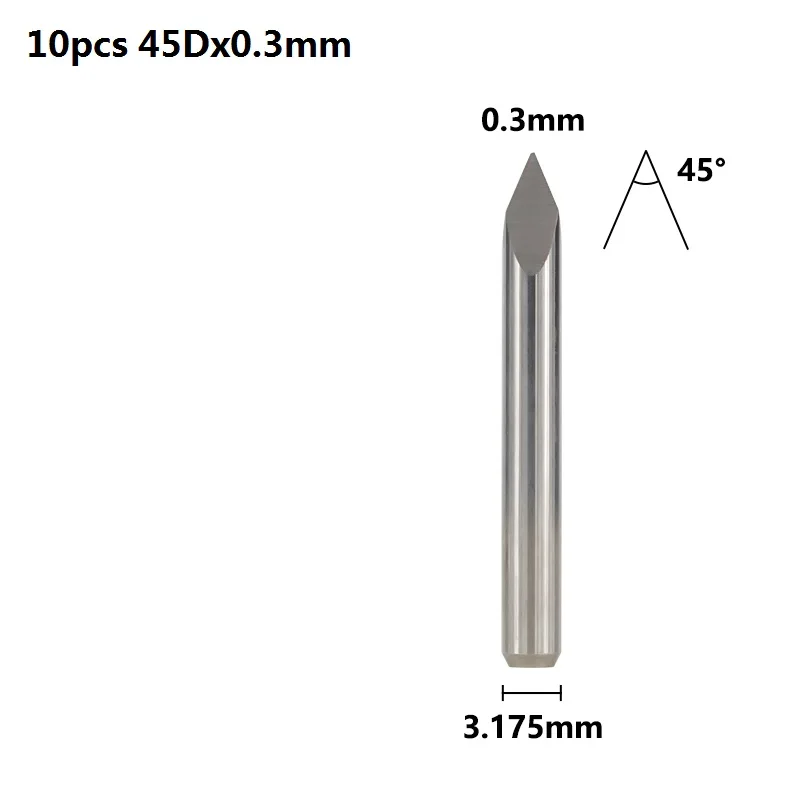

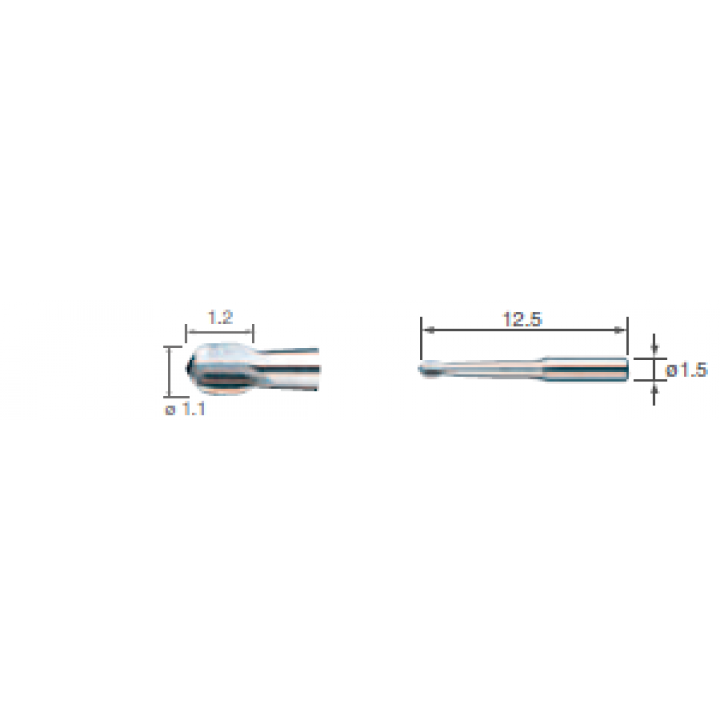

Настройка слайсера в соответствии с размером сопла

Если вы собираетесь заменить изношенную старую форсунку или хотите поэкспериментировать с форсунками другого размера, первое, что вам следует знать, это влияние изменения диаметра отверстия форсунки на отпечаток и то, какие настройки вам необходимо изменить. слайсер, чтобы максимально использовать возможности вашего 3D-принтера.

Сопло какого размера у моего 3D-принтера?

На 90% 3D-принтеров, от Prusa MK3 до Creality Ender 3, стандартный размер сопла равен 0.4мм. Единственное исключение — это 3D-принтеры, такие как серия Lulzbot Taz, которая поставляется с соплом 0,5 мм. Единственное, что вам нужно учитывать, это размер резьбы сопла. Существует 3 распространенных типа хотэнда для 3D-принтеров, каждый из которых имеет разные типы резьбы, проверьте различия между ними здесь:

- MK8 — Подходит для всех машин Creality (кроме CR-10S Pro / Max)

- E3D / RepRap — Подходит для любой машины E3D / Slice Engineering / Prusa и др.

- CR-10S Pro / Max — Уникальные сопла для этих принтеров .Сделайте шаг резьбы 0,75 мм вместо 1 мм.

Как размер сопла соотносится с моей печатью?

Размер или диаметр сопла напрямую зависит от ширины экструзии линии, которую может проложить 3D-принтер. В зависимости от того, что вы делаете с 3D-печатью, это может повлиять на вашу продуктивность и качество ваших отпечатков как в положительную, так и в отрицательную сторону. Стандартная насадка 0,4 мм — оптимальный размер для баланса между этими двумя.

Если вы хотите напечатать маленькие сложные модели или детали высокой точности, вам нужно будет печатать с минимально возможной высотой слоя (0.1 — 0,05 мм) и используйте сопло как можно меньшего размера (0,3 — 0,25 мм). Печать с малой высотой слоя с маленькими соплами приводит к увеличению времени печати, поскольку принтер ограничен объемом материала, который он может экструдировать, который представляет собой комбинацию высоты слоя и ширины экструзии.

Если вы хотите перейти на другой край спектра и печатать детали как можно быстрее, при этом качество печати будет второстепенным, то чем больше сопло, тем лучше. Для стандартного экструдера значение больше 0.Сопло диаметром 8 мм не рекомендуется, так как хотенд не может поддерживать постоянную температуру без значительного снижения скорости, а это не то, что вам нужно. Высота слоя сопла до 0,5 мм возможна с соплом 0,8 мм, что может значительно увеличить время печати.

Какие настройки мне изменить в моем слайсере?

Когда вы меняете размер сопла, есть несколько общих вещей, которые вы хотите изменить в слайсере, независимо от того, увеличиваете вы или уменьшаете размер. Их можно легко вычислить, используя общее правило большого пальца:

- Макс.высота слоя = 50-75% диаметра сопла

- Ширина экструзии = 1.2 x диаметр сопла

Когда дело доходит до печати с использованием сопла большего размера , есть несколько вещей, которые вы захотите изменить, чтобы сохранить наилучшее возможное качество без чрезмерного ограничения времени печати. К ним относятся:

К ним относятся:

- Увеличьте температуру сопла на 5 ° — 10 °: по мере того, как через сопло проходит больше материала, это помогает поддерживать постоянную температуру, когда более быстрый поток нити отводит все тепло от сопла.

- Уменьшите количество периметров: так как ширина экструзии теперь будет близка к 1 мм, вам не понадобится столько же периметров для такой же толщины стены с 0.Сопло 4 мм. Рекомендуется использовать как минимум 2 стенки для поддержания достойного качества печати.

- Уменьшите скорость: это помогает убедиться, что нить накаливания успевает нагреться перед экструзией. Рекомендуется 25 мм / с или ниже, но даже несмотря на то, что мы его замедляем, общее время печати все равно значительно сокращается.

Для 3D-печати с меньшим соплом это почти полная противоположность описанному выше. Для получения мелких деталей и высококачественных отпечатков мы предлагаем следующие изменения:

- Высота слоя 0.07-0,1 мм: такая минимальная высота слоя помогает предотвратить возможное засорение, так как сопло будет находиться слишком близко к печатной части, и нить некуда будет уходить.

- Уменьшите температуру форсунки на 5 ° — 10 °: поскольку через форсунку проходит меньше материала, хотэнду не нужно работать так тяжело, чтобы поддерживать температуру. Уменьшение этого параметра снижает вероятность теплового сползания, поскольку нить движется не так быстро.

- Уменьшите скорость печати: чтобы добиться наилучшего качества с минимальным количеством звона и нежелательных артефактов на отпечатках, замедлите работу принтера.От 70% до 50% лучше всего. Замедление печати повышает общее качество, поскольку повышается точность и сводится к минимуму вероятность перерегулирования.

С любым соплом, которое у вас есть, всегда полезно прогнать через него несколько пробных отпечатков, чтобы понять, какие настройки вам нужно изменить. Температурная башня, тест множителя выдавливания и тест на вылет — это несколько тестовых отпечатков, которые помогают точно определить различные проблемы, с которыми вы можете столкнуться на этом пути, такие как натяжение, плохие вылеты, плохая адгезия или проблемы с материалом поддержки, но у большинства принтеров не должно быть проблемы с этими основными изменениями.

Мы будем рады поговорить с вами о ваших потребностях в 3D-печати. Связаться!

Когда вы искали свой последний принтер, размер сопла 3D-принтера, возможно, был последним, о чем вы думали. Это деталь, о которой часто забывают.

В зависимости от того, что вам нужно распечатать; неправильная установка может быть , сдерживая вас .

В этой статье мы рассмотрим варианты и почему вам может потребоваться изучить различные сопла 3D-принтеров, разные материалы, взаимосвязь между размером сопла и высотой слоя и, если сомневаетесь, как измерить фактическое сопло диаметр.

Диаметр сопла напрямую влияет на ширину экструзии каждой линии 3D-принтера. Это влияет на некоторые элементы вашего отпечатка.

Если вы печатаете на 3D-принтере для бизнеса (или делаете большое количество очень похожих отпечатков), вам нужно убедиться, что ваш экструдер печатает нужное количество.

Не слишком много (так как вы можете использовать больше нити, чем необходимо) и не слишком мало (поскольку время печати может быть больше, чем необходимо).

Или, возможно, вы распечатываете различные модели, некоторые очень подробные и сложные, а также более практичные отпечатки (например, сменную дверную ручку), которые просто нужно напечатать быстро и для максимальной прочности.

В любом случае вам понадобится правильная настройка, чтобы вы не тратили свое время, нить накаливания или просто выходили с нежелательным качеством печати. Вы можете рассматривать это руководство как своего рода сравнение размеров сопел 3D-принтеров.

Нет простого ответа на вопрос, какой размер сопла для 3D-принтера лучше всего. Вам нужно взвесить, чего вы пытаетесь достичь, и какие элементы наиболее важны для вас.

В зависимости от вашего 3D-принтера, различные сопла можно довольно легко заменить (большинство из них крепятся винтами), а комплекты (с разными размерами) можно получить довольно дешево.

Получите мой БЕСПЛАТНЫЙ видео-эпизод с советами из курса для начинающих

Давайте посмотрим на широко доступные варианты 3D-принтеров с соплами:

Наиболее распространенными стандартными размерами сопел являются сопла 0,4 мм (или 0,35 мм), используемые большинством современных производителей 3D-принтеров, доступных в настоящее время.Причина этого проста в том, что это форсунка большого размера на все случаи жизни.

Это означает, что вы можете печатать с исключительной детализацией, и это не займет много времени.

Это потому, что вы можете печатать до толщины слоя всего 0,1 мм или до 0,3 мм, используя сопло для 3D-печати 0,4 мм. Чем меньше высота слоя, тем лучше детализация (по оси Z) и чем толще высота слоя, тем быстрее будет ваша печать, но с меньшим количеством деталей.

Это чаще всего, для большинства заданий печати лучший размер сопла для вашего 3d-принтера.

Ну, может быть, некоторые отпечатки снимаются вечно, но, по крайней мере, это приемлемое количество времени. Распространенное заблуждение состоит в том, что если кто-то не получает достаточно хорошего качества печати на своем принтере с соплом 0,4 мм, они сразу же думают, что им нужно сопло для 3D-печати меньшего размера.

Это Zortrax M200, печатающий наш АБС-пластик со стандартным соплом 0,4 мм и высотой слоя 3D-печати 0,2 мм

Другой распространенный меньший размер — 0.25мм. Некоторые принтеры теперь предлагают 0,2 мм, 0,15 мм, а Mass Portal даже экспериментирует с соплами экструдера для 3D-принтеров 0,1 мм и .

Это дает невероятные результаты для машин FDM, им удалось распечатать внутреннюю работу часов с превосходной детализацией.

Объяснение разрешения 3D-принтера:

Теоретически, меньшие размеры сопел 3D-принтера позволяют добиться большей точности. Но для многих принтеров, особенно более дешевых или старых моделей, сопло экструдера меньшего размера не обязательно будет иметь значение , если только ваш принтер не поддерживает необходимое более высокое разрешение.

Это то же самое, что поставить низкопрофильные шины с высокими эксплуатационными характеристиками на старый классический автомобиль — это не заставит его двигаться быстрее или лучше справиться с поворотами.

Это похоже на то, как спецификации 3D-принтера на бумаге (например, заявленное разрешение) не всегда приводят к лучшему качеству печати готового изделия.

Подобно тому, как Ultimaker и Zortrax имеют очень похожие разрешения на бумаге, но, по нашему беспристрастному мнению, наш Zortrax создает отпечатки лучшего качества, чем, например, Ultimaker 2.

Посмотрите на мелкие детали ниже, чтобы сравнить разрешение 3D-печати с соплами очень маленького размера.

Мелкие детали 3D-печати: крупный план печати FDM с соплом 0,1 мм — Mass Portal. Если вам интересно, насколько маленьким может печатать 3D-принтер, то это даст вам хорошую идею.

Если вы недавно купили свой 3D-принтер, скорее всего, вы сможете извлечь выгоду из меньшего размера сопла, поскольку разрешение по всем направлениям становится действительно хорошим.

Давайте посмотрим на плюсы и минусы печати с соплами меньшего размера. Некоторые менее очевидны, чем другие. Затем мы рассмотрим доступные форсунки большего размера с более низким рейтингом.

Надеюсь, после прочтения этой статьи вы сможете ответить на вопрос: «С каким размером сопла мне следует печатать?» что вы, вероятно, так долго не спали.

Вы, вероятно, уже догадались, что меньше сопла в вашем экструдере, теоретически более детально вы можете печатать.

Это отлично подходит для тех сложных отпечатков, или если вам нужно напечатать очень тонкие стены для обшивки самолета, или, например, отпечатки с высокой прозрачностью и тому подобное.

Эта фотография «напечатанной обшивки» модели самолета была сделана в один слой толщиной на обычное сопло 0,4 мм. Если бы мы сделали это на сопле диаметром 0,2 мм, вес (и прочность) кожи уменьшился бы вдвое.

Стоит отметить, что 3d-принтер с соплом 0,2 мм не выдавливает половину нити накала, чем 0.Форсунка 4мм делает.

О нет, благодаря Area, это означает, что уменьшение диаметра вдвое фактически означает, что вы смотрите на экструзию только 25% нити в сопле 0,2 мм по сравнению со стандартным 0,4 мм.

Это могло бы, если бы при прочих равных условиях значительно увеличить время печати. В реальном выражении, вероятно, увеличится примерно в два раза на длиннее, так как вы обычно будете использовать меньше нити при печати более тонких стенок и более тонких опор для заполнения.

Так что имейте это в виду, если вам нужны действительно прочные детали; высокая детализация и прочность могут быть достигнуты только в том случае, если вы готовы ждать долгое время …

Загрузите нашу БЕСПЛАТНУЮ шпаргалку, чтобы получить 100% надежные 3D-отпечатки

В основном, чем меньше размер сопла, тем выше вероятность возникновения проблем с 3D-принтером.Особенно, если вы используете дешевую филаментную нить — она может хорошо работать с более низкими деталями и толстыми соплами, но если вам нужны специализированные отпечатки с маленькими соплами, это ключ к использованию чистых высококачественных волокон.

Другие факторы при печати с соплами тонкого диаметра менее очевидны — например, при печати с выступами сложнее. Это связано с тем, что каждый слой имеет меньшую ширину для следующего слоя, который можно приобрести, например, при пересечении выступа. Преодоление мостов также является более сложной задачей.

Psst: вот как напечатать действительно хорошие свесы и мосты.

Но есть и хорошие новости! Если с более тонким соплом свесы немного сложнее, то опоры на самом деле удалить намного проще.

Из-за дополнительной точности ваш слайсер может использовать минимальное количество волокон, необходимое между вашей моделью и опорами, поэтому они легче отламываются и имеют меньшую площадь контакта, требующую шлифовки.

И последний пункт, который действительно слон в комнате, — это легкость, с которой засоряются очень тонкие сопла.Если вы уменьшите размер до 0,2 мм или даже 0,1 мм, вам понадобится всего лишь маленькая частица , чтобы забить хотэнда.

Мы не пытаемся использовать здесь наш собственный продукт (ну, может быть, немного), но чем тоньше, тем важнее печатать с помощью нити отличного качества.

Никаких загрязнений в вашей нити, и достаточно и регулярно очищайте сопло, и вы превратите в противном случае проблемный эксперимент с печатью в надежное мероприятие.

Так что стоит упомянуть, что вам будет полезно использовать пылеуловитель с нитью при печати с этими сверхтонкими соплами.

Прежде чем мы рассмотрим более широкий выбор диаметра сопла 3D-принтера, стоит уделить время пониманию взаимосвязи между размером сопла и толщиной слоя.

Короче говоря, первый определяет детализацию по горизонтали (по осям x и y), а второй контролирует разрешение по вертикали или оси z.

Как измерить размер сопла?

Хотя изготовленный диаметр сопла должен быть выгравирован на его боковой стороне, это не всегда возможно прочитать, если оно уже установлено в экструдере или если вы печатали с ним какое-то время, вы можете быть не уверены он того же размера, что и раньше.

Некоторые материалы могут быть более абразивными, чем другие , при использовании сопла большего диаметра.

Чтобы определить, какой размер действительно выдавливает ваше сопло, выдавите какой-нибудь материал в воздух очень медленно (быстро может изменить форму или размер) при самой низкой настройке, с которой вы можете выдавливать этот материал, около 1 мм / с.

После охлаждения используйте микрометр, если он у вас есть, они, как правило, более точны, чем цифровые измерители. Вы должны убедиться, что это достаточно точно.

Имейте в виду, что филамент, вероятно, расширится после экструдирования, но это должно минимизировать это. Нить низкого качества или слишком горячая печать (особенно если вы выдавливаете 1 мм / с) приведет к расширению материала более , что даст неточные показания.

Нить низкого качества или слишком горячая печать (особенно если вы выдавливаете 1 мм / с) приведет к расширению материала более , что даст неточные показания.

Сказав все это, часто бывает полезно знать размер набухшей матрицы, до которой расширяется ваша нить после экструзии, если вы работаете над получением действительно красивой и точной отделки ваших отпечатков.Так что не стесняйтесь экспериментировать с более высокой скоростью, которая немного больше похожа на вашу фактическую печать.

В конечном счете, наиболее важным показателем является объем поставленной нити. Это просто связано с вашим фактическим диаметром нити (а не только с заявленным диаметром) и скоростью экструзии.

Это одна из причин, по которой так важен постоянный диаметр нити для получения красивых отпечатков. Так что приобретение нити хорошего качества окупается.

Что такое высота слоя при 3D-печати?

Проще говоря, это толщина каждой линии экструдированного материала, которая составляет каждый слой вашего отпечатка.

Чем меньше высота слоя (или толщина слоя), тем мельче детализация печати по оси Z (вертикальный размер вашего отпечатка), но тем больше слоев потребуется. Приводит к увеличению времени печати.

Они связаны, но не полностью независимы друг от друга. Например, можно напечатать более тонкое сопло с более толстым слоем, если вертикальное разрешение менее важно для вас, и более толстое сопло с очень тонкой высотой слоя для противоположных приоритетов — но если вы воспользуетесь этим путем до крайностей, это вызовет проблемы.

Для поддержания необходимого давления высота вашего слоя должна быть на , по крайней мере, на 20% меньше, чем ширина вашего сопла, — в большинстве случаев, хотя для достижения наилучших результатов мы рекомендуем составлять 50%.

Как определить правильное расстояние от насадки до кровати?

Правильное решение этой проблемы может означать разницу между печатью, даже не начатой, и окончательной обработкой печати с идеально гладкой стеклянной поверхностью под ней.

Люди предполагают, что требуется установка 3D-принтера с измерительным щупом, но даже он может быть слишком толстым.Мы рекомендуем использовать очень тонкую бумагу, например чековую бумагу, чтобы определить правильное расстояние от сопла до кровати.

Положите чековую бумагу под сопло и постепенно опускайте сопло вниз, пока чековая бумага не будет немного сопротивляться ей, когда вы попытаетесь ее выдвинуть. Печать на такой высоте придаст нижней части отпечатков профессиональный вид стекла.

Вот наше объяснение лучшей комбинации высоты слоя для 3D-принтера.

Какова максимальная высота слоя для 3D-печати по сравнению с размером сопла?

Вам не обязательно нужен калькулятор высоты слоя 3D-принтера, но общее практическое правило заключается в том, что максимальная высота слоя составляет 50% от ширины сопла.В некоторых случаях вы можете подняться выше (возможно, 75%), но вы можете пожертвовать надежностью.

Лучше поэкспериментировать с параметрами вашего отпечатка, если вы понимаете взаимосвязь между размером сопла 3D-принтера и высотой слоя, на которой вы будете ориентироваться.

Таким образом, для сопла 0,4 мм вам нужно будет печатать с высотой слоя 0,2 мм или до 0,3 мм. Ваш минимум должен быть около 0,1 мм, или меньше, чем это, и вы просто увеличиваете время ожидания без особой выгоды (на том же 0.Сопло размером 4 мм).

Только не забудьте отрегулировать расход нити или давление экструзии, чтобы компенсировать любые изменения высоты слоя в зависимости от размера сопла. Хотя большинство современных слайсеров должны автоматически обрабатывать стандартную ширину экструзии и диаметр сопла.

Вот наше мини-руководство по высоте сопла 3D-принтера; объясняя тесную взаимосвязь между размером сопла, высотой слоя и давлением.

В большинстве случаев мы рекомендуем печатать более тонкие слои с более тонкими соплами и, как правило, более толстые слои с более толстыми соплами.

Просто обратите внимание, что если вы печатаете с более толстым диаметром сопла и очень тонким слоем по высоте, вам нужно будет уменьшить настройки экструзии в слайсере, чтобы предотвратить чрезмерное выдавливание.

Также стоит отметить, что независимо от размера, вы всегда должны быть уверены, что у вас всегда есть чистая насадка для 3d-принтера. Один из самых простых способов сделать это — использовать высококачественную чистящую нить. Вам нужно использовать всего несколько граммов его каждый раз, когда вы чистите, но это предотвратит накопление углерода с течением времени.

Если у вас есть частично забитая форсунка, она достаточно эффективна, чтобы помочь и с полной очисткой форсунки — вымывая все загрязнения без абразивного воздействия.

Еще одно замечание: если вы печатаете более толстый слой (пропорциональный диаметру сопла), ваши выступы будут выглядеть немного грязнее.

В отличие от более тонких слоев или лучшего разрешения слоя 3D-принтера, улучшится детализация по оси Z. Вот диаграмма, чтобы лучше проиллюстрировать 3D-печать с высотой слоя.

Зачем мне использовать сопло 0,8 мм или толще?

Они были более распространены на старых машинах, но теперь возвращаются. Все дело в том, чтобы использовать то, что вам нужно, и не более того. Для большого количества отпечатков запас 0,4 мм, который, вероятно, идет в комплекте с вашим принтером, может быть излишним, если речь идет о деталях.

Если вам нужна сила и скорость, а детализация менее важны, при печати сравнивайте размер сопла с 0,8 мм или даже 1.Сопло 0 мм может быть вашим ответом.

Это особенно важно, если вы печатаете для бизнеса.

Вам нужно получить больше отпечатков в более короткие сроки с вашей машины и увеличить прибыль? Измените размер сопла — помните, что 0,8 мм может сократить время печати до от печати, выполненной с 0,4 мм.

Экономия может быть огромной.

И не забывайте, что отпечатки с толщиной 0,8 мм могут быть впечатляюще детализированными в зависимости от вашего принтера.

Единственный небольшой недостаток может заключаться в том, что вы используете немного больше нити, но с более толстыми стенками детали вы, вероятно, можете обойтись более низким заполнением для компенсации.

Не существует единого оптимального диаметра сопла для всех отпечатков, вам просто нужно подумать о том, что подходит для того, что вы хотите распечатать.

Что приводит нас к …

Какой размер сопла следует использовать для композитных материалов?

Стоит отметить, что композитные нити (любые нити на основе частиц, такие как древесный наполнитель, медный наполнитель, нейлон из углеродного волокна или армированный стеклом нейлон) будут иметь проблемы с экструзией через более тонкую печатающую головку 3D.

Это потому, что эти нити содержат частицы, которые, хотя и имеют наноразмеры, могут иметь проблемы с прохождением через сопла диаметром менее 0,4 мм. Мы рекомендуем, чтобы наилучший диаметр печатающего сопла составлял 0,5 мм для композитных материалов, а для любого металла, стекла или материалов из углеродного волокна вам понадобится закаленное сопло.

Латунный принтер, который был в комплекте с вашим принтером, скорее всего, не прослужит долго и вырастет до большего размера через несколько часов печати.

Сопло 0,5 мм из нержавеющей стали или сопло из вольфрама прослужит намного дольше для композитных нитей и будет стоить от 5 до 20 фунтов стерлингов.Или вы можете действительно выплеснуть один из них.

Итак, если вы все еще задаетесь вопросом: «Какой размер экструдера выбрать?» Подведем итоги и расскажем о плюсах и минусах сопел меньшего размера, чтобы вы могли определить лучший размер сопла для вашего 3D-принтера:

- Более мелкие детали, если ваш принтер поддерживает дополнительное разрешение.

- Печать может занять значительно больше времени, но более толстые сопла могут значительно сократить время. Потратить 5 минут на изменение размера для более длинных отпечатков может стоить потраченного времени!

- Свесы немного сложнее печатать, но опоры отламываются более чисто.

- Вам нужна очень хорошая нить, иначе сопло может легко заблокироваться. Стоит ли рисковать?

Надеюсь, эта статья пролила свет на доступные вам варианты. Если да или у вас есть дополнительные вопросы по этому поводу, оставьте комментарий ниже, чтобы мы могли помочь — нам, , нравится слышать ваши мысли, , или даже просматривать фотографии опыта, который у вас был с соплами разных размеров.

При экспериментировании с различными типами сопла и скоростью использования нити может быть полезно знать длину оставшейся нити на катушке.Мы составили таблицу для различных размеров катушек и диаметров нити для различных материалов, вы можете найти здесь нашу инструкцию по длине нити.

А если вам нужна нить, на которую можно положиться для создания действительно сложных отпечатков, почему бы не заказать бесплатный образец нашего PLA или ABS? Тебе нечего терять.

Гарантированно безупречные отпечатки. Щелкните здесь, чтобы заказать сегодня БЕСПЛАТНЫЙ образец нити жесткости.

Amazon.com: Сопло экструдера для 3D-принтера 0.2 мм 0,3 мм 0,4 мм 0,5 мм для Ender 3 / Ender 3 Pro / Ender 5 / Ender 5 Pro / Ender 5 Plus / CR-10 V2: Industrial & Scientific

| Прейскурантная цена: | 10 долларов.99 Подробности |

| Цена: | 5,99 долл. США + Депозит без импортных пошлин и доставка в Российскую Федерацию $ 17,64 Подробности

|

| Вы экономите: | 5,00 долларов США (45%) |

- Убедитесь, что это подходит

введя номер вашей модели.

- Размер сопла: 8 * 13 (мм)

- Материал: медь (латунь)

- Входной диаметр: 1,75 мм

- Выходной диаметр: 0,2 мм 0,3 мм 0,4 мм 0,5 мм

- Пакет: по одному на каждый размер

]]>

Характеристики

| Фирменное наименование | Комгроу |

|---|---|

| Ean | 0649 |

| Вес изделия | 0.353 унции |

| Материал | бронза |

| Номер модели | УСФ-ПЗ-4 |

| Кол-во позиций | 1 |

| Номер детали | УСФ-ПЗ-4 |

| Код UNSPSC | 27111500 |

| UPC | 649 |

Практическое руководство: 3D-печать с большим соплом

Для многих людей одним из самых больших препятствий при использовании 3D-печати является не стоимость или качество, а время.Мой интерес к 3D-печати возник из-за того, что это был инструмент, который я мог использовать для пассивного увеличения детализации моего реквизита и личных проектов косплея; Я не был пользователем с жесткими сроками. Если я установил «крайний срок» для предстоящей конференции, то несвоевременное завершение печати не имело никаких реальных последствий, кроме разочарования из-за того, что я не закончил ее вовремя. У профессионала нет такой роскоши, и я много разговаривал с теми, кто использует более традиционные методы, такие как лепка из глины, резьба или «китбашинг», чтобы сделать что-то, особенно потому, что проект 3D-печати может занять неделю времени, а они у них есть всего пара дней, не считая времени, которое у них уйдет на то, чтобы закончить распечатки.Время печати напрямую зависит от размера сопла; войти в Хотенд вулкана.

У профессионала нет такой роскоши, и я много разговаривал с теми, кто использует более традиционные методы, такие как лепка из глины, резьба или «китбашинг», чтобы сделать что-то, особенно потому, что проект 3D-печати может занять неделю времени, а они у них есть всего пара дней, не считая времени, которое у них уйдет на то, чтобы закончить распечатки.Время печати напрямую зависит от размера сопла; войти в Хотенд вулкана.

По номерам

Позвольте мне начать с объяснения того, что делает Volcano правильным выбором для этого проекта, и какие проблемы могут возникнуть с ним. Печать статуи по частям с помощью стандартного сопла 0,4 мм потребует невероятно много времени для печати, но с соплом 1,2 мм печать занимает очень мало времени. С соплом 1,2 мм вы можете получить слои 0,9 мм, а в масштабе этого проекта — 0.Слои 9 мм были бы такими же, как печать Phil нормального размера со слоями 0,05 мм. При такой большой высоте слоя отпечатки в среднем печатаются в 3 раза быстрее. Для справки: для полного объема сборки Pulse потребуется 37,5 часов со стандартной насадкой 0,4 мм, но Pulse HV может сделать то же самое за 12,5 часов.

Расход нити

Печать с соплом 1,2 мм не для слабонервных; Вы можете наблюдать, как ваша новая катушка с нитью быстро опорожняется за пару часов.Хотя печать с использованием сопла большего размера действительно открывает возможность для печати больших основных деталей в течение нескольких часов, это означает, что вы будете проходить через нить с невероятной скоростью. Та полноразмерная коробка, о которой я упоминал ранее? Предполагалось, что для этого потребуется 1,6 кг PLA со скоростью 130 г / ч. Учтите, что вместо того, чтобы использовать катушку, предназначенную для сопла размером в треть меньше, вам следует перейти на катушки большего размера, чтобы гарантировать, что у вас не закончится средний отпечаток. Можно ожидать, что катушки по десять фунтов станут новой нормой, позволяющей идти в ногу с тем, сколько материала на единицу. Сопло 2 мм может сливаться.

Сопло 2 мм может сливаться.

Когда мне нужна форсунка побольше?

При этом форсунка большего размера не для всех; Если вам нужны мелкие детали или ваши отпечатки маленькие, большая насадка не для этого. Для таких проектов вам лучше подойдет насадка Моаи или 0,25 мм. Я бы посоветовал, если вам нужно что-то, что имеет сжатые сроки или занимает большую часть вашего объема сборки или даже требует печати по частям, и вы все равно собираетесь закончить часть, тогда попробуйте более крупную насадку.

Отличаются ли настройки печати?

В системе Hotend Volcano форсунка длиннее, чтобы дать нити больше времени для расплавления, а картридж нагревателя расположен параллельно пути нити (в отличие от перпендикуляра, как на v6), чтобы улучшить передачу тепла от картриджа к большему нагревателю. блокировать. Хотя это дает 3D-принтеру возможность печатать более толстые слои, есть некоторые настройки, о которых вам нужно подумать иначе с соплом 1,2 мм, чем с соплом 0.Сопло 4 мм:

- Температура печати

- Хотя температуру слоя менять не нужно, температуру сопла необходимо значительно повысить по сравнению с обычной; обычно PLA печатается при температуре около 200 ° C, но я регулярно печатаю PLA при 250 ° C с вулканом. Это связано с тем, что вы расплавляете намного больше пластика за один раз и вам нужно еще больше тепла для передачи нити накала и обеспечения ее прилипания к предыдущему слою. Я даже разделял слои при 230 ° C.

- Периметры

- Вам не нужно столько периметров для достижения той же прочности, но вы также не хотите иметь меньше двух периметров, если можете этого избежать.Один периметр эквивалентен трем периметрам сопла 0,4 мм, но вы открываете возможность появления зазоров между началом и концом периметра. С двумя периметрами я уронил отпечатки с высоты груди, заставил их отскакивать от бетонного пола и даже не треснуть.

- Заполнение

- Используемый узор не так важен, как его плотность.

Я использую 5% заполнитель для большинства своих больших отпечатков, так как стены обеспечивают большую часть структуры; но это действительно создает некоторые регулярные проблемы, такие как верхние твердые слои, не имеющие достаточной опоры для перекрытия, оставляя зазоры на верхней поверхности.При заполнении 5% я увеличил количество верхних слоев до 5, чтобы иметь возможность адекватно покрывать каждый проход, и это, кажется, работает достаточно хорошо. Конечно, поэкспериментируйте с разным процентом заполнения, но я бы посоветовал не заходить слишком высоко, если вы не хотите напечатать шлакоблок.

Я использую 5% заполнитель для большинства своих больших отпечатков, так как стены обеспечивают большую часть структуры; но это действительно создает некоторые регулярные проблемы, такие как верхние твердые слои, не имеющие достаточной опоры для перекрытия, оставляя зазоры на верхней поверхности.При заполнении 5% я увеличил количество верхних слоев до 5, чтобы иметь возможность адекватно покрывать каждый проход, и это, кажется, работает достаточно хорошо. Конечно, поэкспериментируйте с разным процентом заполнения, но я бы посоветовал не заходить слишком высоко, если вы не хотите напечатать шлакоблок. - Также убедитесь, что процент перекрытия периметра и заполнения установлен на 0,6 (половина размера сопла) или 50%.

- Высота слоя

- Теоретически можно установить высоту слоя 0,05 мм, но это своего рода крайность.Нормальное использование сопла 1,2 мм составляет от 0,3 до 0,9 мм высоты слоя (25–75% размера сопла). Если я использую сопло 1,2 мм, я почти всегда печатаю с диаметром 0,9 мм, потому что для меня в этом весь смысл.

- Скорость

- Скорость должна быть значительно ниже, чтобы нить накала успела нагреться. С соплом 0,4 мм я обычно поддерживаю скорость около 45 мм / с, чтобы сбалансировать скорость и качество, но с соплом 1,2 мм 25 мм / с — это нормально.

- Охлаждение

- Печать при температуре, значительно превышающей нормальную, означает, что вам нужно действительно хорошее охлаждение, чтобы убедиться, что ваши углы не скручиваются, а последующие слои не просто превращают вашу деталь в одну большую каплю.

- Поддержка

- Даже несмотря на то, что ваше сопло больше, вы, вероятно, захотите сохранить тот же интервал рисунка, потому что сложнее управлять перемычкой. 3 интерфейсных слоя работают хорошо, и, как обычно, хорошо работает воздушный зазор, в два раза превышающий высоту слоя (что означает, что ожидается зазор 1,8 мм).

- Адгезия к слою

- Адгезия к станине ничем не отличается от нормальной, просто убедитесь, что у вас есть подходящий клей, смещение по оси Z и края, чтобы сохранить отпечаток в безопасности, а также иметь возможность удалить его, когда они будут закончены.

Плохая адгезия может привести к действительно большим и серьезным проблемам, таким как Heart of Darkness :

Плохая адгезия может привести к действительно большим и серьезным проблемам, таким как Heart of Darkness :

.

Чтобы представить все это в перспективе, я напечатал этот Master Sword менее чем за двенадцать часов, используя сопло 0,8 мм и высоту слоя 0,6 мм. В нем не так много деталей, поэтому я мог бы решить большую часть этой проблемы с помощью бондо и сэкономить время печати, которое в противном случае заняло бы. Я также взялся за действительно большой проект: Большой Фил. Эта его часть представляет собой не одну катушку с нитью, и тем не менее, чтобы напечатать ее, потребовалось всего 8 часов.Я хотел начать действительно большой вечнозеленый проект, который мы могли бы с гордостью продемонстрировать на MatterHackers, и Фил в натуральную величину казался идеальной идеей. У нас будет более подробная информация об этом проекте в будущем, так что следите за обновлениями.

Я надеюсь, что это дало вам какое-то направление в том, чтобы сделать большой шаг к большой и быстрой печати, но если вы уже использовали Hotend Volcano, мне бы хотелось увидеть то, что вы создаете, поэтому не стесняйтесь помечать нас в социальных сетях с вашими большими отпечатками сопел.

Спасибо за чтение и удачной печати!

Шланг 19 мм (3/4 ») Соединитель для шланга Форсунка 6,4 мм

04.01.2021

Катал С.

человек

Очень эффективное обслуживание, хорошее соотношение цены и качества.

31.03.2021

человек

очень удобный простой и быстрый очень хороший отсчет времени

23. 03.2021

03.2021

человек

Предметы пришли быстро, вовремя, в тот день, когда их ожидали.Доставка этих запчастей из США в Канаду заняла около недели. Была пара очень незначительных вещей, которые меня смутили, но все обошлось. На следующий день после того, как я заказал, при просмотре статуса моего заказа, статус изменился на невыполненный, что меня обеспокоило. Другой был вторым неиспользованным номером отслеживания UPS. В целом хорошее впечатление.

19.03.2021

человек

молодец, спасибо Питер

18.03.2021

человек

Больше всего нас впечатлила оперативная доставка нашего заказа

18.03.2021

человек

Все, как было обещано, и отличное общение.Очень рекомендую

03. 12.2021

12.2021

Пол В.

человек

Обслуживание превзошло все мои ожидания. Товары были доставлены быстро, и я получил их намного быстрее, чем мог обещать любой другой магазин.

03.11.2021

человек

отлично

03.10.2021

человек

Спасибо.

03.09.2021

человек

Очень хорошее обслуживание !!!!

Размеры сопел

— Блокнот проекта Боба

Если вы еще не пробовали другую высоту сопла, вы упускаете половину удовольствия.Замена сопла — это самое простое и эффективное изменение, которое вы можете внести в свой 3D-принтер.

Согласно результатам опроса Prusa, только 22% пользователей пробовали использовать сопла другого размера, несмотря на то, что это одна из самых дешевых и простых модификаций, которые вы можете сделать в обычном 3D-принтере. Частично это, без сомнения, связано с опасениями по поводу изменения того, что работает. Надеюсь, я собрал здесь несколько заметок, чтобы вы могли расслабиться и расширить некоторую информацию о работе с соплами других размеров на принтерах Prusa i3.

Частично это, без сомнения, связано с опасениями по поводу изменения того, что работает. Надеюсь, я собрал здесь несколько заметок, чтобы вы могли расслабиться и расширить некоторую информацию о работе с соплами других размеров на принтерах Prusa i3.

Что дает изменение размера сопла

Размер отверстия сопла влияет на множество факторов, которые не сразу очевидны. Хорошая идея — понять эффекты, чтобы не делать досадных ошибок во время экспериментов.

Диаметр сопла

Диаметр отверстия сопла определяет разрешение в горизонтальной плоскости (X-Y). Это означает, что это повлияет на детализацию верхних поверхностей ваших отпечатков. 3D-принтеру будет сложно печатать детали меньше диаметра сопла.

Если вы выполняете печать с мелкими деталями, слишком большое сопло может привести к отсутствию деталей и тусклым углам. Слайсеры пропустят детали, которые слишком малы для печати с помощью указанного сопла, или, в лучшем случае, попытаются приблизиться к ним.

Если вы печатаете большие функциональные детали с минимумом деталей, более тонкое сопло ничего вам не даст. Вы значительно увеличите время печати без реального выигрыша. Сопло большего размера переместит намного больше нити за заданный промежуток времени и значительно ускорит время печати.

Как правило, используйте достаточно маленькое сопло, чтобы печатать мельчайшие детали на отпечатке, но не меньшего размера. Сделайте как можно больше, чтобы ускорить печать.

Ширина экструзии

Размер сопла влияет на диапазон ширины экструзии, с которой вы можете печатать. Это влияет на ширину печати стены по периметру за один проход.

Минимальная ширина экструзии

Вы можете использовать экструзионную ширину, меньшую ширины сопла, но с некоторыми оговорками:

Качество тонких линий может быть низким, особенно для внешних периметров.

Тонкие стены также необходимо печатать с малой высотой слоя, чтобы сохранить хорошую межслойную адгезию.

См. Раздел «Максимальная высота слоя» ниже.

См. Раздел «Максимальная высота слоя» ниже.

Максимальная ширина экструзии

Чем шире экструзия, тем меньше стен по периметру необходимо напечатать для достижения желаемой толщины стенок. Возможность использовать более широкую ширину экструзии — одно из больших преимуществ сопел большего размера. Для хорошего качества печати с большинством сопел рекомендуется поддерживать ширину выдавливания на уровне 120% или меньше от размера сопла.

Если вы используете качественные сопла, вы можете использовать значительно более широкие экструзии. Взгляните на чертеж E3D для форсунок серии V6, и вы найдете некоторые интересные детали.

Размер A на чертеже обозначает диаметр отверстия сопла.

В отличие от дешевых сопел-клонов, E3D использует другую толщину материала, окружающего отверстие сопла, обозначенную на чертеже размером B .

Диаметр сопла в размере B варьируется, но примерно вдвое превышает размер отверстия A и . Это означает, что вы можете печатать с вдвое большим отверстием сопла и все еще иметь достаточное давление, чтобы получить сжатие, необходимое для хорошей межслойной адгезии . На это есть несколько ограничений: